Cada prisma da Transformação está trazendo uma Revolução digital para os setores produtivos. Seja no setor financeiro, agro, saúde, telecom, utilities ou indústria, todos têm se beneficiado das vantagens de “misturar” tecnologia com os seus negócios.

Por aqui, cada visita a uma empresa, palestra ou reunião com clientes e parceiros, traz um monte de insights para mim. Sinto uma alegria muito grande de estar vivendo toda essa transformação do setor produtivo brasileiro.

O papo hoje é sobre a indústria, pois ela anda sendo tema de muitas discussões no novo governo com o tema de reindustrialização do país. Mas vamos deixar a política de lado e falar um pouco sobre Indústria 4.0 e como a tecnologia apoia essa nova revolução industrial.

Como surgiu o termo Indústria 4.0?

Em 2010 um grupo de estudos na Alemanha buscava melhorar a competitividade das indústrias daquele país por meio do uso de tecnologia. Já em 2011 na famosa feira de Hannover, surgiu o termo Indústria 4.0 nomeando essa iniciativa e a partir daí foi se tornando conhecido no segmento industrial.

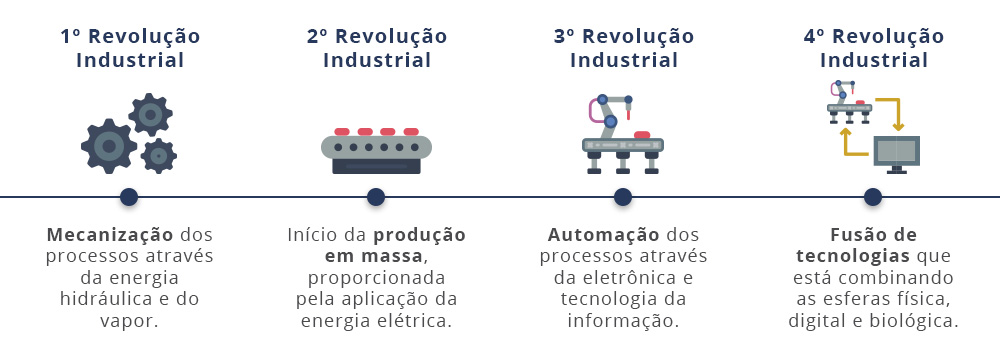

Em outros países, a estratégia foi rebatizada de Quarta Revolução Industrial e Smart Manufacturing, nomes que também fazem muito sentido. Falando em revoluções industriais, veja essa figura abaixo que explica um pouco as principais características delas:

As quatro revoluções industriais – Fonte: Lyceum

E os Estágios da Indústria 4.0?

Implantar um plano de Indústria 4.0 é planejar e executar um programa faseado e ir incrementando o nível de maturidade com passos firmes. Como ouvi em uma palestra e concordo, iniciativas de modernização da indústria alavancadas por tecnologia que pulam etapas podem levar a dois principais problemas: projetos que não geram o benefício esperado e são abandonados ou projetos com falhas graves, que em tempos de muita cibersegurança – podem se tornar um grande risco para a continuidade do negócio.

Como qualquer iniciativa digitalização, o processo é uma jornada. Tenho observado que em conversa com os clientes, o termo Indústria 4.0 assusta um pouco, pois remete a uma implantação muito cara que não trará um bom retorno ao investimento – o famoso ROI.

Para desmistificar essa ideia sempre uso aquela famosa frase de motivação que diz: “Comece pequeno, pense grande!”. É possível sim implantar casos de uso em pequena escala para se testar os benefícios da digitalização se você fizer uma boa base para viabilizar esses projetos.

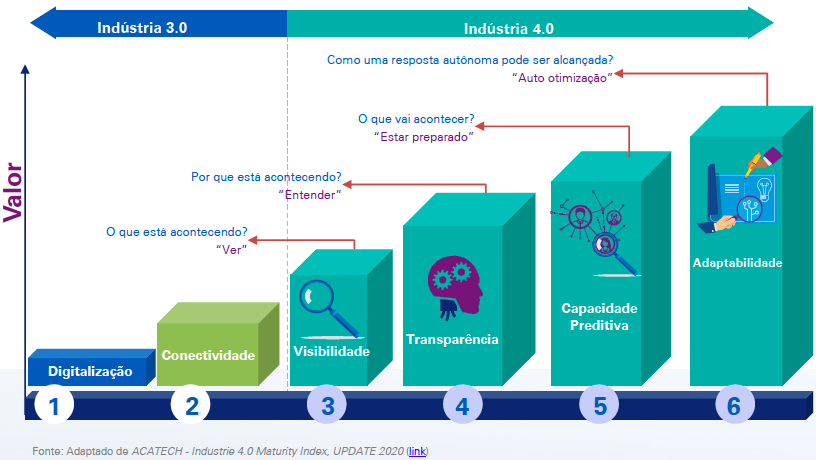

E o que isso significa? Trabalhar bem nos estágios anteriores a Indústria 4.0. Vamos olhar todos e discutir um a um?

Estágios da jornada para Indústria 4.0 – Fonte: KPMG

1 – Digitalização ou computação: este primeiro estágio está focado na construção do alicerce para a digitalização. Nele, que é onde se encontram boa parte das indústrias brasileiras, existem diversos sistemas de TI espalhados em segmentos do processo produtivo, porém funcionam de maneira isolada entre si e de uma rede TA, ou OT – siglas comuns para a rede industrial.

Nesse estágio o fluxo de informação entre esses sistemas é feito manualmente como, por exemplo, um pen drive que leva informações entre o engenheiro que desenha um projeto e a máquina que executa ou a famosa prancheta que traz para a coordenação da produção dados de performance apontados em um papel.

Falando em prancheta, veja o meu artigo anterior: Como tirar o papel e a prancheta das linhas de produção industriais?

2 – Conectividade: quando a planta atinge esse nível de maturidade, começa-se a observar a existência de uma rede industrial interconectando os diversos sistemas existentes e talvez uma ainda inicial tentativa de conexão com a rede de TI corporativa.

Observando uma miríade de gerações de máquinas versus o uso do protocolo IP, vejo duas principais movimentos nessa fase num esforço de reunir dados:

-

Converter dados provenientes de outras tecnologias em informações amigáveis para sistemas;

-

Usar sensores para medir parâmetros que não são fornecidos pelos sistemas de automação existentes ou sem qualquer interface digital – aqui surgem as primeiras iniciativas de IoT (Internet das Coisas).

IoT na indústria é mais conhecida como IIoT (Internet das Coisas Industrial). Explorei um pouco dessas diferenças nesse artigo: Qual a diferença entre IIoT e IoT?

Sobre conectividade, aproveitando que estamos falando desse estágio, escrevi uma série de artigos falando das diversas tecnologias sem fio:

-

Bluetooth: Qual a relação ente um Rei Nórdico do dente podre e a transmissão de dados sem fio?

-

ZigBee: Você já ouviu falar em ZigBee? A chance de você estar usando sem saber, é grande!

-

LoRa: Seria o LoRa a solução para todos os problemas de conectividade IoT?

-

Sigfox: Pequenos Pacotes e Grandes Alcances: Chegou a vez do Sigfox!

-

Celular: Por que essa rede se chama móvel e os dispositivos, celulares?

Nesse ponto, já é possível extrair dados consolidá-los gerando relatórios e séries históricas, o que pode beneficiar o controle da manutenção preventiva.

3 – Visibilidade: iniciando nos estágios considerados já pertencentes a Indústria 4.0, com uma grande quantidade de dados sendo gerados e coletados em tempo real. Nessa fase, falando em tecnologia, a gestão de dados é extremamente necessária para suportar as diversas análises e insights gerados em paralelo.

Na fase da visibilidade se decide quais os eventos serão monitorados e terão seus dados analisados no detalhe. Como disse o infográfico acima, no estágio 3 entendemos o que está acontecendo.

4 – Transparência: para começarmos a entender porque cada evento ocorre, precisamos avançar rumo ao quarto estágio dessa jornada. Aqui a análise avançada de dados pode nos ajudar a gerar análises de causa raiz de problemas emulados em cenários digitalizados.

Surgem aqui os modelos digitais que podem representar simulações do que ocorrem no chão de fábrica. Os maiores beneficiários de toda essa informação e conectividade podem ser os sistemas que controlam a produção: ERP e MES.

Esse estágio prevê o monitoramento das condições de máquinas do processo – que certamente virão da análise dos dados disponíveis. É um estágio anterior a manutenção preditiva.

5 – Capacidade Preditiva: chegamos em um ponto onde conseguimos antecipar os problemas e estar preparado para o que pode acontecer, evitando assim paradas indesejadas, garantindo a continuidade do negócio.

Substituir a manutenção preditiva pela preventiva, além de antecipar problemas, também pode alongar a vida útil de peças de reposição, fazendo menos paradas e realizando-as somente quando a performance da máquina for inferior ao impacto da parada.

A simulação de cenários futuros também pode apoiar ao time industrial em tomar decisões mais embasadas e assertivas, garantindo a eficiência e continuidade da produção. Com um conjunto de dados mais elaborados, uma governança é bastante eficiente nesse estágio.

6 – Auto Aprendizado: Nesse estágio, o qual é o estado da arte da indústria 4.0, chegamos ao ponto que o sistema fabril pode interpretar os dados e agir sem intervenção humana. Esse modelo também é chamado de fábrica escura, porque sem necessidade de intervenção humana, essa fábrica poderia funcionar sem iluminação.

Conceitos de Inteligência Artificial Generativa e Machine Learning são tópicos quentes nessa fase.

Como implantar? Não existe uma resposta padrão para cada indústria. Cada processo, planta e segmento produtivo deve buscar entender as suas necessidades e começar com um alicerce bem feito.

Sem um planejamento técnico aliado as necessidades de negócio uma iniciativa de indústria 4.0 pode morrer antes de iniciar. Por isso reunir especialistas de mercado em tecnologia é importante para essa jornada!

Sou Mauro Periquito, Engenheiro de Telecomunicações e Diretor Especialista de Prática na Kyndryl, onde desenvolvo e gerencio projetos de transformação digital para indústria, utilities, mineração, agronegócio e operadoras de telecomunicações. Em minha trajetória profissional tenho como propósito traduzir as necessidades dos clientes em soluções customizadas.

Também atuo em outras frentes como mentor, palestrante, conselheiro consultivo e escrevo diariamente no LinkedIn sobre gestão de pessoas, carreira, inovação e tecnologia, com a missão de trazer uma visão descomplicada sobre a tecnologia. Fui eleito no final de 2022 como LinkedIn Top Voice de Tecnologia & Inovação.

Durante minha carreira trabalhei em multinacionais no Brasil, países da América Latina, Espanha, Porto Rico, Emirados Árabes Unidos e Qatar. Em meu tempo livre, sou um grande entusiasta do ciclismo em seus diversos modos, incluindo o cicloturismo.

Artigos relacionados:

-

Como tirar o papel e a prancheta das linhas de produção industriais?

-

Qual foi o marco celebrado na primeira transmissão oficial de rádio no Brasil?

-

Do telégrafo à TV: os 100 primeiros anos das telecomunicações no Brasil

-

Qual a relação entre a invenção do rádio e o Cristo Redentor?

-

Como foi minha primeira jornada de transformação digital no ano 2000?

-

Por que o telégrafo foi nossa primeira arma de guerra tecnológica?

-

Como o Brasil foi o segundo país do mundo a instalar telefones?

-

Por que Marechal Rondon é o Pai das Telecomunicações Brasileiras?

-

O que uma funerária tem a ver com a história das centrais telefônicas?