Você sabe quais são os dois maiores motivos de investimento em digitais na indústria automotiva ao longo dos últimos dois anos?

Segundo a pesquisa 2023 Gartner CIO and Technology Executive Survey, 54% dos CIOs responderam que os investimentos foram destinados a melhorar a excelência operacional e 34% aumentar a eficiência dos custos.

Olhando com um prisma de manutenção, os dois drivers de investimento tem uma cola ótima com esse tema: fazer menos paradas e gastar menos.

Manutenção já é algo intrínseco às rotinas das plantas produtivas nas organizações. Mas será que a digitalização não pode tornar esse processo ainda mais eficiente?

Mas antes o que é manutenção?

A resposta é essa mesmo que está na sua cabeça. Cuidar de um equipamento ao longo da sua vida útil para que ele não quebre. Um exemplo clássico que podemos usar aqui são os nossos carros. Fazemos revisões neles geralmente a cada 10 mil km ou 1 ano de uso. A cada ciclo há uma série de itens a serem verificados e muitos outros a serem substituídos obrigatoriamente. Como cada peça ou insumo tem a sua vida útil, a lista de manutenções pode variar um pouco a cada ciclo.

Manutenção preventiva – Fonte: ecodocs

Tipos de Manutenção:

- Preventiva: segundo a NBR 5462/94, o objetivo da manutenção preventiva é reduzir a probabilidade de falha ou degradação de um equipamento. Nesse contexto se encaixa perfeitamente o exemplo dos carros descrito acima. Portanto, baseado em uma condição – nesse caso tempo ou kms rodados, se programa uma parada para substituição de algumas peças, reapertos, limpezas e inspeções. Portanto, sabendo o regime de uso da máquina se pode prever quando ela terá uma parada para manutenção.

- Corretiva: o seu nome já explica tudo, pois se trata da correção de uma falha, seja ela por falta de manutenção preventiva, erro de projeto, mal uso ou até um desgaste prematuro de uma peça. Esse é o pior caso, pois pode ocasionar uma parada não programada gerando prejuízos para o negócio.

- Preditiva: aqui a grande mudança é entender o comportamento dos equipamentos para prever e evitar falhas futuras. Outro efeito colateral é alongar atividades de manutenção devido aos indicadores apontarem que uma manutenção programada pode ser atrasada sem prejuízo a produção. Em outras palavras, é um passo em direção à Indústria 4.0.

Adoção da Manutenção Preditiva

Para usar um sistema preditivo, é necessário monitorar características de um equipamento em tempo real ou algo muito próximo disso. Alguns exemplos de parâmetros:

- Temperatura

- Vibração

- Corrente e Tensão

- Análise estrutural

- Ruídos

- Viscosidade

Colocar um sistema preditivo para rodar requer superar alguns desafios de projetos e listo alguns deles abaixo:

- O que monitorar?

- Quais sensores usar?

- Conectividade dos sensores com o sistema de análise.

- Coletar e correlacionar eventos com as medições

- Treinamento do engine de AI

- Padronizar ações a partir dos insights gerados

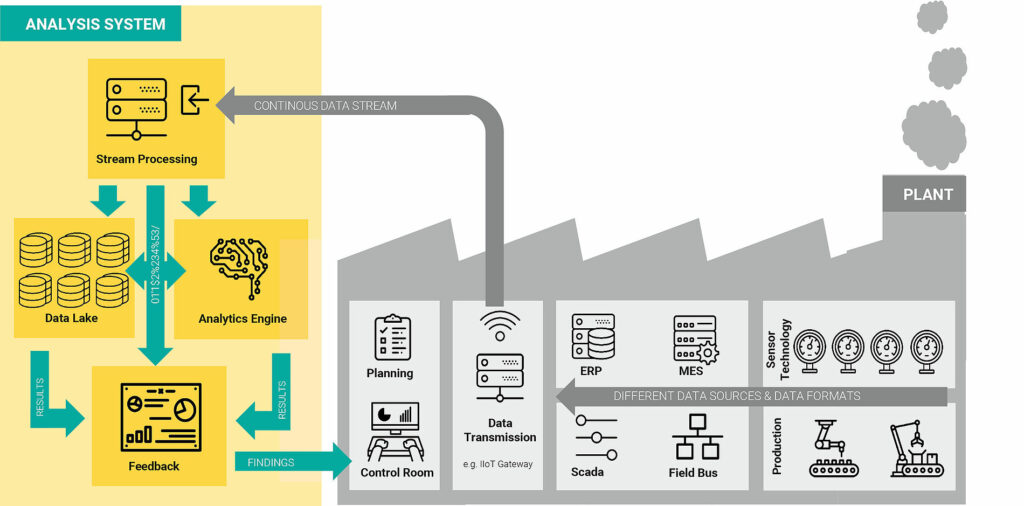

Manutenção preditiva – Fonte: CENIT AG

Note que a solução para colocar em prática uma iniciativa de manutenção preditiva envolve todo o ecossistema industrial conectado a uma infraestrutura de análise mais correlata com TI. É um caso que justifica a famosa integração das redes TI / TA que tanto falamos.

Outros tópicos chaves de tecnologia aqui:

- Jornada de Dados (Data Lake)

- IA (Analytics Engine)

- Edge Computing

- Conectividade em ambiente industrial (Wi-Fi, 4G, 5G, LoRA, BLE, Sigfox…)

- IIoT (Industrial IoT)

- Segurança e Resiliência (IT/OT, Cyber Industrial, Modelo ISA 95)

Para concluir, faço uma consideração importante aqui: é pouco provável que uma organização, focada na produção da sua planta, possa executar sozinha todos os passos de um roadmap com iniciativas de manutenção preditiva.

É necessário que todo o ecossistema aja em conjunto: desde as startups, passando pelas associações de classe, institutos de pesquisa e desenvolvimento, fabricantes, área acadêmica e a indústria como cliente final. Nessa proposição ainda faltaria o integrador, que deve fazer o papel de integrador desse ecossistema de Indústria 4.0.

E você, o que achou do conceito de manutenção preditiva?

Sou Mauro Periquito, Engenheiro de Telecomunicações e Diretor Especialista de Prática na Kyndryl, onde desenvolvo e gerencio projetos de transformação digital para indústria, utilities, mineração, agronegócio e operadoras de telecomunicações. Em minha trajetória profissional tenho como propósito traduzir as necessidades dos clientes em soluções customizadas.

Também atuo em outras frentes como mentor, palestrante, conselheiro consultivo e escrevo diariamente no LinkedIn sobre gestão de pessoas, carreira, inovação e tecnologia, com a missão de trazer uma visão descomplicada sobre a tecnologia. Fui eleito no final de 2022 como LinkedIn Top Voice de Tecnologia & Inovação.

Durante minha carreira trabalhei em multinacionais no Brasil, países da América Latina, Espanha, Porto Rico, Emirados Árabes Unidos e Qatar. Em meu tempo livre, sou um grande entusiasta do ciclismo em seus diversos modos, incluindo o cicloturismo.

Artigos relacionados:

- O que é esse tal de Gêmeo Digital?

- Como a Gestão de Projetos me ajudou no cicloturismo?

- Qual o impacto da falta de uma Arquitetura de TI eficiente?

- Por que o Shadow IT ainda vai parar a sua empresa?

- Por que monetizar sua TI?

- 5 dicas para otimizar seu orçamento de tecnologia.

- Quem inventou a TV e como ela chegou no Brasil?

- Como lidar com limites: desafiá-los ou respeitá-los?

- Qual foi o marco celebrado na primeira transmissão oficial de rádio no Brasil?

- Meus assuntos favoritos em 2022

- Quais as batalhas que você quer travar?

- 3 desafios de um gerente de projetos e como superá-los

- Do telégrafo à TV: os 100 primeiros anos das telecomunicações no Brasil

- 3 conselhos do mundo corporativo que eu não tive em casa

- Qual a relação entre a invenção do rádio e o Cristo Redentor?

- Para quem você escreve?

- 9 aprendizados em 1 ano de Dubai

- Como foi minha primeira jornada de transformação digital no ano 2000?

- 10 regras de liderança segundo Sheikh Mohammed de Dubai

- 5 lições que aprendi escrevendo artigos

- 6 lições sobre vendas que aprendi com meus pais

- 8 lições que aprendi com a bike

- 8 Lições de liderança que o ciclismo me ensinou

- Por que o telégrafo foi nossa primeira arma de guerra tecnológica?

- Foi um padre brasileiro o inventor do rádio?

- Como o Brasil foi o segundo país do mundo a instalar telefones?

- Por que Marechal Rondon é o Pai das Telecomunicações Brasileiras?

- O que uma funerária tem a ver com a história das centrais telefônicas?

- 13 cabos submarinos que conectam o Brasil com o Mundo: como estamos e quais são os planos de expansão?